晶峰玻璃:浴火重生背后的科技新风

日用玻璃器皿是现代文明的标志。目前,我国人均年消费日用玻璃只有10多公斤,欧美发达国家在50公斤左右。从消费价格计算我国年人均消费不到100元,与欧美发达国家相差十倍甚至几十倍,这就给玻璃制造企业带来了发展空间和机遇。今天走进山东晶峰玻璃科技有限公司,用镜头记录“晶峰玻璃浴火重生”。

山东晶峰玻璃科技有限公司是一家由国有老企业改制而来的科技新企业。2000年划归德州晶华集团。2015年,经过企业改制重组,顺利搬迁,成立了以生产日用玻璃为主的现代化科技企业,拥有先进的日用玻璃生产线12条,年生产能力达10万吨;深加工生产线13条,年加工玻璃酒瓶2.2亿只。

随着山东新旧动能转换政策的实施,晶峰科技投入4000余万元,将原有日用玻璃窑炉分别停产进行环保大气污染治理深度改造,把窑炉燃料从煤制气改为天然气,同步改造提升窑炉烟气脱硫脱硝除尘治理设施,配备烟气在线自动监测装置,并达标排放。

山东晶峰科技玻璃有限公司总经理方习仲表示:“ 当前国内市场环境和产业升级正处于深度变革时期,我们有着深刻的体会,行业与企业在深度变革的发展过程中,会不断地遇到各种各样的突出问题与矛盾。但是无论怎样,企业的发展一定要符合国家产业发展方向,环保就是很重要的一方面,因为产业的整体提升也需要企业更多地承担一定的社会责任。”

晶峰科技窑炉燃料的改变,也带来企业成本大幅上升,每年增加燃料成本4000万元。如此高昂的成本,倒逼企业必须进行转型升级,加强自身管理,扩展销售思路,加大技术创新,才能立于市场竞争中的不败之地,确保企业正常的生产经营。

晶峰科技通过和科研院所、专业节能技术公司深度合作,改造窑炉局部结构,采用天然气新型节能技术,大幅降低窑炉天然气消耗,年降低天然气用量395万立方米,年节约天然气费用1100余万元。

自2019年8月份开始,晶峰科技结合原有环保治理设施运行效率、政府制定的秋冬季减排目标和2020年执行的山东省玻璃行业新排放标准,提前谋划,制定升级改造方案,提前实现了稳定达标排放。

晶峰科技在生产上注重提高计划的科学合理性,尤其保证订单与半成品生产、深加工进度的合理匹配,以及相关配套物资的高度配合,做到流水线同步进行。截至目前,企业共获得外观设计专利5项,实用新型设计专利10项,职工自主研发的乳白料玻璃瓶脱氟新工艺及废料再利用新技术、乳白玻璃烤花瓶表面处理新型环保技术在省、市、区各类技术创新成果比赛中获得优异成绩。

山东晶峰科技玻璃有限公司总经理方习仲说:“ 2019年,晶峰科技先后投资900余万元,对深加工车间生产线新增VOC环保处理和水净化处理设备,在原料上料口新增除尘处理设施,保证企业安全健康地生产。同时,晶峰科技在企业内部推行精益化生产、6S管理和SOP目视化管理等现代化管理手段,消除企业运营环节中的各种浪费,缩短了生产周期,提升了效率。”

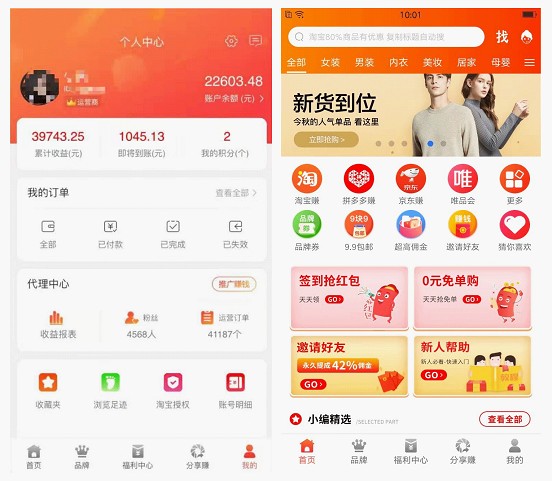

销售是企业的龙头,龙头“舞”起来,才能带动企业的快速发展。晶峰科技按照“做精品、做优质客户”的思路,与洋河、古井、汾酒、牛栏山、衡水老白干等国内各大上市公司酒企建立长期业务合作关系。在生产过程中,晶峰科技建立了严格的可追溯制度,公司要求每一个批次、每一个单品都可以追溯到生产班组和个人。在产品质量管控上,采取下一级为上一级质量把控的原则,每一个员工都是质量监管员,绝不将不合格品流入下一生产环节。对客户反馈的每一个产品,晶峰科技实行8D改善管理,要求生产各个环节追溯原因,提出解决办法,最终实现闭环管理。

未来较长时期,绿色、环保、健康、创新、高质量发展将是社会发展的主旋律。加大先进制造业和现代服务业融合是顺应新一轮科技革命和产业变革,浴火重生后晶峰玻璃依靠科技支撑一定会迎来新一轮的变革。